摩托车配件无缝钢管管件的精密车削与加工工艺

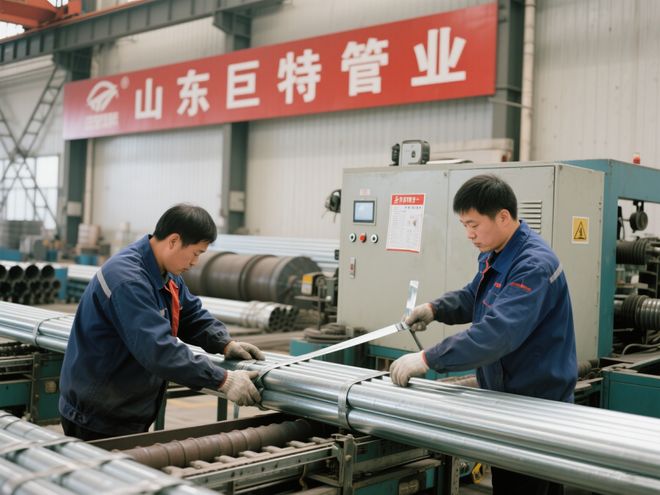

摩托车配件中的无缝钢管管件(如发动机排气接管、悬挂系统套管、传动机构导管等),是保障整车动力传输、行驶稳定性与安全性能的核心部件。这类管件不仅需满足轻量化需求(以降低整车油耗与操控负荷),还需具备较高的尺寸精度、表面质量及抗疲劳强度。精密车削作为摩托车无缝钢管管件加工的关键工序,直接决定了配件的装配精度与服役可靠性。当前,随着摩托车向大排量、高性能及个性化方向发展,对无缝钢管管件的加工工艺提出了更高要求。因此,深入研究其精密车削技术及全流程加工工艺,对提升摩托车配件质量、增强产品竞争力具有重要意义。

一、摩托车配件无缝钢管管件的加工特性与核心要求 1.1 材质选取与加工特性

摩托车无缝钢管管件的材质选取需兼顾强度与加工性能,常用材质主要分为三类:其一,低碳钢(如20#、Q235),多用于结构承载较小的管件(如车架辅助套管),其切削性能优良,但强度较低,需通过后续热处理提升性能;其二,合金结构钢(如40Cr、20CrMnTi),适用于发动机传动管件、悬挂系统套管等关键部件,具有较高的淬透性与综合力学性能,但切削过程中刀具磨损较快;其三,不锈钢(如304),用于排气系统管件,可耐受高温与腐蚀,但车削时易出现粘刀、加工硬化等问题。不同材质的加工特性差异显著,需针对性设计车削工艺参数。

摩托车无缝钢管管件的加工要求集中体现在精度、强度与外观三大维度。精度方面,关键尺寸公差需控制在±0.02mm以内,如悬挂套管的内孔直径公差直接影响与减震器的配合间隙(需≤0.03mm);圆度误差不超过0.015mm,端面垂直度符合GB/T 1184-1996中6级精度标准。强度方面,车削后的管件表面加工硬化层厚度需控制在0.3-0.6mm,避免应力集中导致疲劳断裂,尤其对于承受交变载荷的传动管件,疲劳强度需满足≥350MPa的要求。外观方面,表面粗糙度Ra需≤1.6μm,无划痕、积屑瘤等缺陷,且排气系统管件需具备均匀的表面粗糙度以保障散热性能。

预处理是保障精密车削质量的基础,主要包括管坯筛选、校直与定位基准加工。管坯筛选需通过超声波探伤检测无缝钢管内部缺陷(如裂纹、夹层),确保材质均匀性;同时采用外径千分尺与内径量表检测管坯尺寸,将余量控制在2-3mm(粗车余量1.5-2mm,精车余量0.5-1mm)。对于长径比>8的细长管件(如传动导管),需采用液压校直机进行校直,将直线mm/m以内,避免车削时因弯曲导致振动。定位基准加工采用“两端打中心孔”方式,中心孔精度需达到GB/T 145-2001中A级标准,为后续车削提供可靠定位。

根据摩托车管件的加工需求,采用“粗车-半精车-精车”分阶段车削模式,实现效率与精度的平衡。

粗车阶段以快速去除余量为目标,需选用高刚性刀具与大切削参数。对于40Cr合金钢管件(φ30×3mm),选用硬质合金刀具(YT15),切削速度控制在80-100m/min,进给量0.3-0.5mm/r,背吃刀量1.5-2mm;采用乳化液(浓度5%-8%)冷却,降低切削区温度。此阶段需保留0.5-0.8mm的加工余量,同时避免过大切削力导致管件变形。

半精车阶段主要修正粗车误差,为精车奠定基础。选用涂层硬质合金刀具(TiAlN涂层),切削速度提升至120-150m/min,进给量降至0.15-0.25mm/r,背吃刀量0.3-0.5mm;冷却方式改为高压切削液喷射(压力0.8-1.2MPa),确保切屑及时排出。对于不锈钢管件,需选用专用不锈钢刀具(YG8),并适当降低切削速度(60-80m/min),减少粘刀现象。

精车阶段是保障精度的关键,需采用高精度刀具与精细化参数。选用立方氮化硼(CBN)刀具或金属陶瓷刀具,切削速度150-200m/min(碳钢)、100-130m/min(合金钢),进给量0.05-0.1mm/r,Kaiyun背吃刀量0.1-0.3mm;采用极压切削油冷却润滑,增强刀具耐用度与表面质量。对于有螺纹需求的管件(如连接导管),精车后采用数控车削中心的螺纹切削功能,选用螺纹梳刀一次性完成加工,确保螺纹精度达到GB/T 197-2003中6H/6g级。

针对摩托车配件中常见的薄壁、变径及带台阶的无缝钢管管件,需进行工艺优化。对于壁厚1.5-2mm的薄壁管件(如排气系统分管),采用“弹性卡盘+中间辅助支撑”的装夹方式,Kaiyun弹性卡盘夹紧力控制在0.3-0.5MPa,避免夹紧变形;车削时采用低背吃刀量、高进给速度的参数组合,减少切削力对工件的作用。对于变径台阶管件(如悬挂套管),采用恒线指令),确保不同直径段的切削速度恒定,表面粗糙度均匀。对于带内孔台阶的管件,采用“先外后内”的车削顺序,先加工外圆基准面,再以基准面定位加工内孔,保证内孔与外圆的同轴度误差≤0.02mm。

三、摩托车配件无缝钢管管件的全流程加工工艺配套 3.1 车削后热处理工艺

热处理是提升摩托车管件力学性能的关键环节,需根据材质与用途选择工艺。对于40Cr传动管件,车削后采用“调质处理”(淬火+高温回火),淬火温度850-880℃,保温1-1.5小时,油冷至室温;回火温度550-600℃,保温2小时,空冷。处理后硬度控制在HB220-250,抗拉强度≥800MPa。对于20CrMnTi齿轮导管,采用“渗碳淬火+低温回火”工艺,渗碳温度900-930℃,保温4-6小时,淬火后低温回火(180-200℃),表面硬度达HRC58-62,心部硬度HRC30-35,提升表面耐磨性与心部韧性。

摩托车管件的表面处理需兼顾防腐蚀、美观与功能性需求。对于车架套管等外露管件,采用“镀锌+钝化”处理,镀锌层厚度8-12μm,钝化后形成彩色或黑色钝化膜,耐盐雾腐蚀时间≥48小时。对于发动机内部管件,采用“磷化处理”,形成厚度5-10μm的磷化膜,增强耐磨性与润滑性能。对于排气系统管件,采用“高温喷漆”或“陶瓷涂层”处理,陶瓷涂层厚度20-30μm,可耐受600℃以上高温,同时降低排气噪声。

建立“多维度全检”体系,确保管件质量符合装配要求。尺寸检测采用三坐标测量仪,重点检测关键尺寸(如内孔直径、台阶高度)、形位公差(同轴度、垂直度),测量精度达0.001mm;表面质量检测采用表面粗糙度仪与视觉检测系统,自动识别划痕、凹陷等缺陷;力学性能检测通过拉伸试验与疲劳试验,抽检管件的抗拉强度与疲劳寿命;密封性检测针对液压管件,采用水压试验(压力1.5-2MPa,保压5分钟),确保无泄漏。

四、摩托车配件无缝钢管管件加工的效率提升与质量控制策略 4.1 加工效率提升措施

在保障质量的前提下,通过工艺集成与设备升级提升效率。采用数控车削中心替代普通数控车床,实现“车削-钻孔-螺纹加工”一体化,减少装夹次数,单件加工时间降低30%以上。推行“成组技术”,将相同材质、相近规格的管件(如不同型号的悬挂套管)集中加工,减少刀具更换与参数调整时间。引入刀具快换系统与自动上下料机器人,刀具更换时间从3分钟缩短至30秒,上下料自动化率达90%,生产线 质量控制关键策略

建立“全流程质量追溯”体系,从管坯入库到成品出库进行全程记录。管坯入库时记录材质牌号、炉号及检测数据;车削过程中采用“首件检验-巡检-末件检验”模式,首件由质检员与操作工共同确认,巡检每20件进行一次,末件与首件对比;热处理与表面处理后记录工艺参数与检测结果,确保出现质量问题时可精准追溯。同时,定期对数控车床进行精度校准,重点检查主轴跳动(≤0.005mm)、导轨平行度(≤0.01mm/m),并对刀具进行磨损检测,及时更换超差刀具。

某摩托车配件企业生产φ25×2.5mm的40Cr悬挂套管,原工艺采用“普通数控车床车削+离线热处理+人工检测”,单件加工时间15分钟,尺寸合格率92%,刀具寿命60件/把。通过工艺优化后,采用数控车削中心实现一体化加工,精车参数优化为“切削速度130m/min,进给量0.08mm/r,背吃刀量0.2mm”,配合自动上下料系统与全流程检测体系,单件加工时间缩短至6分钟,加工效率提升60%;尺寸合格率提升至99.2%,表面粗糙度Ra稳定在0.8μm;刀具寿命延长至150件/把,生产成本降低45%。该案例表明,通过精密车削工艺优化与配套体系升级,可实现摩托车管件加工质量与效率的双重提升。

摩托车配件无缝钢管管件的精密车削与加工工艺,需以材质特性为基础,以精度与强度需求为核心,通过分阶段车削工艺设计、特殊结构优化、全流程配套工艺及质量控制体系,实现产品质量的提升。随着摩托车行业向高性能、智能化方向发展,对管件加工的要求将进一步提高,未来需重点关注两大方向:一是新型材料(如高强度铝合金、复合材料)的加工工艺研发,以满足轻量化需求;二是智能化加工技术的应用,通过工业互联网与大数据分析,实现工艺参数的实时优化与质量的预测性控制。通过持续的技术创新与工艺升级,将为摩托车行业提供更可靠、高效的配件加工解决方案,推动摩托车制造技术的高质量发展。

1999年四星陨落:北京301医院送走四位开国虎将,前三位备极哀荣,唯独最后一位战神走得太凄凉,连个党籍都没留下,这结局让人唏嘘不已

施罗德24+7+10制胜三分国王OT险胜火箭,威少21+13KD24+10+8

2-1!维拉10连胜距榜首3分 送曼联近5轮首败 罗杰斯双响 B费伤退

小米17 Ultra首发光影猎人1050L一英寸主摄:夜景实拍样张公布

卢伟冰首秀小米17 Ultra真机:小米史上最薄的Ultra,配色公开

Kaiyun云开官方网站

地址:内蒙古自治区鄂尔多斯市东胜区九盛丽景花园6-1-2003室

电话:0472-5889996

邮箱:554410236@qq.com

扫描进入手机站

扫描进入手机站